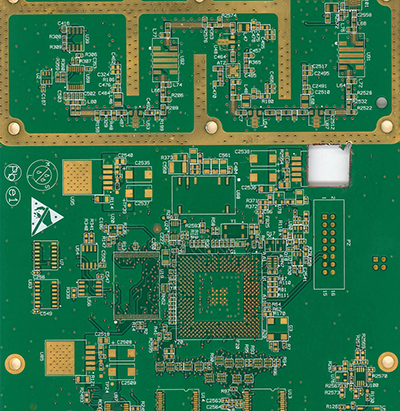

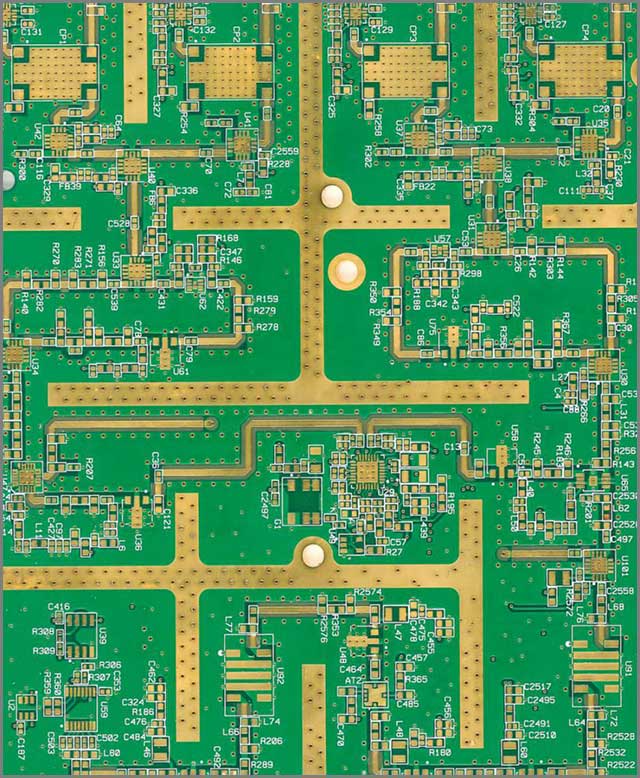

กระบวนการผลิต PCB คือองค์ประกอบสำคัญของวงจรการผลิตอุปกรณ์อิเล็กทรอนิกส์ กระบวนการผลิต PCB จะต้องใช้เทคโนโลยีใหม่ ๆ มากมาย ซึ่งนำไปสู่การปรับปรุงที่สำคัญในการลดขนาดของส่วนประกอบและรางที่ใช้ และความน่าเชื่อถือของบอร์ด

การผลิต PCB เป็นกระบวนการที่ซับซ้อนซึ่งต้องเกี่ยวข้องกับหลายขั้นตอน ในบทความนี้เราจะแนะนำคุณเกี่ยวกับกระบวนการผลิต PCB ทั้งหมดของโรงงานของเรา ซึ่งมี 20 ขั้นตอนด้วยกัน สุดยอดคู่มือนี้ครอบคลุมขั้นตอนที่สำคัญที่สุดในการผลิต PCB

เรากล้ารับประกันและมั่นใจเป็นอย่างยิ่งว่า ผลิตภัณฑ์ของเราจะเป็นไปตามสัญญาที่ระบุในข้อกำหนดของผลิตภัณฑ์ที่เข้มงวด และการควบคุมคุณภาพมากกว่าซัพพลายเออร์รายอื่นๆในท้องตลาดแน่นอน

1. การออกแบบและเค้าโครง PCB

ขั้นตอนเริ่มต้นของการผลิต PCB คือการออกแบบ เพื่อออกแบบเค้าโครง PCB ในโปรแกรมจำลองใด ๆ ที่พร้อมให้ใช้งาน การผลิตและออกแบบ PCB เริ่มต้นด้วยการวางแผนเสมอ ผู้ออกแบบจะต้องวางพิมพ์เขียวสำหรับ PCB ที่สามารถตอบสนองความต้องการทั้งหมดตามที่ได้ระบุไว้

คุณต้องให้ความสำคัญกับบางอย่างในขณะที่กำลังทำการออกแบบเค้าโครง PCB เช่น ความกว้างของเส้นทาง การเชื่อมต่อองค์ประกอบต่าง ๆ และการวางตำแหน่งรู via ที่มีขนาดเฉพาะ

แผงวงจรต้นแบบควรมีความเข้ากันได้อย่างชัดเจนกับนักออกแบบที่สร้างเค้าโครง PCB โดยใช้ซอฟต์แวร์ออกแบบ PCB

หมายเหตุ: ก่อนการผลิต PCB นักออกแบบควรแจ้งผู้ผลิตในเรื่องสัญญาเกี่ยวกับเวอร์ชันซอฟต์แวร์ออกแบบ PCB ที่ใช้เพื่อออกแบบวงจร (ซอฟต์แวร์ออกแบบ PCB ที่ใช้กันทั่วไป ได้แก่ Altium Designer, OrCAD, Pads, KiCad, Eagle ฯลฯ ) ซึ่งจะช่วยหลีกเลี่ยงปัญหาที่เกิดจากความคลาดเคลื่อน

ซอฟต์แวร์ออกแบบ PCB ที่แตกต่างกันอาจเรียกร้องให้มีขั้นตอนการสร้างไฟล์ Gerber ที่แตกต่างกันตามมาด้วย (เราให้ความรู้เกี่ยวกับวิธีสร้างไฟล์ Gerber ใน Altium และ Eagle) ซึ่งทั้งหมดนี้จะมีการเข้ารหัสข้อมูลสำคัญที่ครอบคลุม รวมถึงชั้นทองแดงการติดตาม ภาพวาดการเจาะ ช่องรับแสง เครื่องหมายส่วนประกอบ และตัวเลือกอื่น ๆ

ดังนั้นจึงต้องมีการตรวจสอบอย่างละเอียด นักออกแบบจึงต้องส่งไฟล์ PCB ไปยังโรงงานผลิต PC Board Houses เพื่อทำการผลิตออกมา

เพื่อให้แน่ใจว่าการออกแบบเป็นไปตามข้อกำหนด สำหรับค่าความคลาดเคลื่อนขั้นต่ำในระหว่างกระบวนการผลิต โรงงานผลิต PCB Fab Houses เกือบทั้งหมดจะเรียกใช้โปรแกรมการออกแบบเพื่อการผลิต หรือ Design for Manufacture (DFM) ก่อนการผลิตแผงวงจร

หลังจากการตรวจสอบทั้งหมดเสร็จสมบูรณ์แล้ว ก็สามารถพิมพ์แบบ PCB ได้เลย

วิศวกรรมก่อนการผลิต

ลูกค้าส่งเอกสารมาให้เรา ต่อมาจะถูกส่งไปยังวิศวกรเพื่อตรวจสอบและเสนอใบเสนอราคาที่ถูกต้องอีกครั้ง ซึ่งจะช่วยยืนยันว่าเอกสารการผลิตมีส่วนที่ขาดหายหรือไม่ถูกต้องหรือไม่ อีกทั้งยังกำหนดขั้นตอนกระบวนการและการตรวจสอบที่เกี่ยวข้อง จากนั้นจึงเริ่มจัดเตรียมการผลิตหลังจากเสร็จขั้นตอนการยืนยัน

2. เตรียมการผลิต

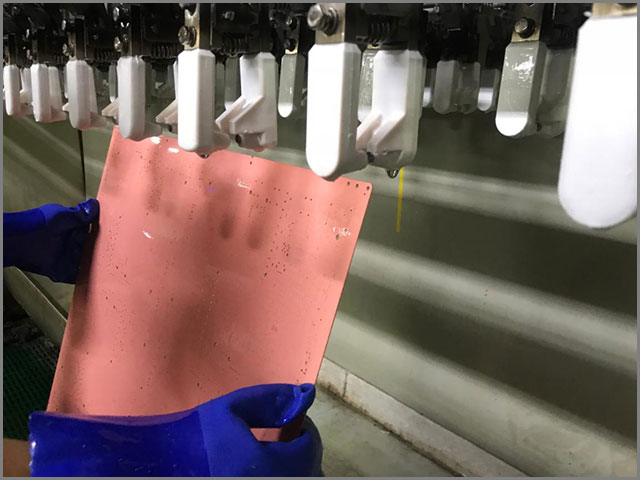

ตัดและเคลือบ

การตัดและการเคลือบตามขนาดของแผงสำเร็จ หรือขนาดของแผงหน้าปัด;

การอบแห้ง

วัตถุประสงค์หลักของการอบแห้งคือการกำจัดความชื้นในแผง และป้องกันไม่ให้เกิดการแปรปรวนระหว่างการแปรรูป โดยทั่วไปจะอบแห้งที่อุณหภูมิ 150℃ เป็นเวลา 3-4 ชั่วโมง

การสร้างภาพชั้นด้านใน

ฟิล์มชั้นใน

ฟิล์มแห้งถูกนำไปใช้กับแผงแกนทองแดงเปลือย และปฏิกิริยาภาพถ่ายทั้งหมดจะเกิดขึ้นบนฟิล์มแห้งนี้

การเปิดรับแสงภายใน

การปรับปรุงพัฒนาชั้นด้านใน

เพลทแกนสัมผัสได้รับการปรับปรุง และฟิล์มแห้งที่ยังไม่เผยขึ้นมาจะได้รับการปรับปรุงเพื่อเผยให้เห็นผิวทองแดงดั้งเดิม และฟิล์มแห้งเผยขึ้นจะยังคงอยู่

การเตรียมภาพถ่ายเป็นกระบวนการหลักในการเปิดและเป็นการลัดวงจร ดังนั้นข้อกำหนดด้านการสุขาภิบาลสิ่งแวดล้อมจึงสูงมาก บุคลากรที่เข้ามาจะต้องผ่านการทำความสะอาดด้วยตู้เป่าลมทำความสะอาดร่างกาย ผู้ปฏิบัติงานทุกคนต้องสวมเสื้อผ้าป้องกันไฟฟ้าสถิตย์

3. การกัดชั้นด้านใน

การกัด

ด้วยเส้นการกัด ผิวทองแดงที่ปกคลุมด้วยฟิล์มแห้งจะได้รับการปกป้อง ในขณะที่ผิวทองแดงที่ไม่ได้รับการปกป้องด้วยฟิล์มแห้งจะถูกแกะออกไป

รูปแบบเส้นที่ต้องคงไว้ในขณะนี้จะแสดงให้เห็นโดยวิธีการกัด

นำฟิล์มออกมา

นำฟิล์มแห้งออกจากแผ่นทองแดงบนแผงหลัก และในที่สุดก็เกิดรูปแบบเส้นที่เราต้องการ

4. ชั้นด้านใน AOI

นี่คือการตรวจสอบด้วยแสงอัตโนมัติ เพื่อตรวจสอบว่าเพลทแกนหลังการกัดนั้นเปิดหรือลัดวงจร และการกัดนั้นสะอาดดีหรือไม่

5. การเคลือบลามิเนต

ฟอยล์ทองแดงจะถูกกดลงบนแผง ผ่านตัวกลางฉนวน (PP) ระหว่างชั้นต่างๆ

6. การเจาะ

เจาะแผ่นลามิเนต ในเวลานี้ไม่มีโลหะอยู่ในรู นั่นหมายถึงชั้นไม่สามารถเชื่อมต่อกับชั้นได้

7. การชุบทองแดงโดยไม่ใช้ไฟฟ้า

ทำโดยผ่านปฏิกิริยาทางเคมี รูจะถูกเคลือบด้วยทองแดงบาง ๆ ประมาณ 2-3 um

8. การชุบด้วยไฟฟ้าในแนวนอน

เนื่องจากมีทองแดงโลหะบาง ๆ เคลือบอยู่ในรูอยู่แล้ว ทองแดงในแผ่นเปลือยและทองแดงในรูจึงสามารถหนาขึ้นได้ถึง 5-8 um โดยปฏิกิริยาการถ่ายเทอิเล็กตรอน

9. การสร้างภาพชั้นนอก

ฟิล์มชั้นนอก

ฟิล์มแห้งถูกนำไปใช้กับแผงแกนทองแดงเปลือย และปฏิกิริยาภาพถ่ายทั้งหมดจะเกิดขึ้นบนฟิล์มแห้ง ซึ่งแตกต่างจากฟิล์มชั้นในที่เจาะรูบนแผ่น ขณะนี้ฟิล์มแห้งจะติดอยู่กับแผ่นเพื่อป้องกันการเกิดรู

การเปิดรับแสงชั้นนอก

การปรับปรุงพัฒนาชั้นนอก

ขั้นตอนนี้แตกต่างจากการพัฒนาชั้นด้านใน เพราะหลังจากพัฒนาชั้นด้านในแล้ว ทองแดงที่อยู่ใต้ฟิล์มแห้งจะเป็นทองแดงตัวสุดท้ายที่จะเก็บรักษาไว้ หลังจากพัฒนาชั้นด้านนอกแล้ว ทองแดงของฟิล์มแห้งจะเป็นทองแดงตัวสุดท้ายที่ถูกกัด และทองแดงที่ต้องรักษาไว้จะถูกเผยขึ้นมาในเวลานี้

10. การชุบแบบกราฟฟิค

การชุบทองแดงแบบหนา

ทองแดงเปลือย (นั่นคือทองแดงที่ต้องเก็บไว้ในตอนท้าย) ชุบให้ได้ความหนาของทองแดงสำเร็จ โดยทั่วไปความหนาของการชุบทองแดงคือ 18-25 um ในเวลานี้ความหนาของผิวทองแดงและความหนาของทองแดงในรูจะถูกชุบเข้าด้วยกัน เพื่อให้ได้ทองแดงสำเร็จและความหนาของรูทองแดงที่ต้องการ

การชุบดีบุก

พื้นผิวของทองแดงจะถูกทำให้หนาขึ้นด้วยชั้นของดีบุกโลหะสีขาว เพื่อป้องกันฟอยล์ทองแดง

การกำจัดฟิล์ม

ฟิล์มแห้งที่ติดกับแผงจะถูกกำจัดออกไป ในเวลานี้ทองแดงที่อยู่ใต้ฟิล์มแห้งจะถูกเปิดออก (มันจะถูกกัดออกไป) และทองแดงที่ต้องเก็บรักษาไว้จะได้รับการปกป้องโดยดีบุกที่อยู่ด้านล่าง

11. การกัดชั้นนอก

การกัด

ดีบุกป้องกันทองแดงที่ต้องการในขั้นตอนนี้ ทำโดยการกัดเส้นทองแดง ทองแดงที่เปิดเผยอยู่จะถูกกัดออกไป ในขณะที่ทองแดงที่มีการป้องกันด้วยดีบุกจะยังคงอยู่

นำดีบุกออกไปแล้ว

ดีบุกที่ใช้ป้องกันทองแดงจะถูกขจัดออกไป ในเวลานี้ทองแดงที่ต้องการรักษาไว้จะถูกเปิดเผยขึ้นมา ถึงตอนนี้รูปแบบวงจรด้านนอกทั้งหมดก็เสร็จสมบูรณ์แล้ว

12. หน้ากากประสาน

เคลือบแผงทั้งหมดด้วยหน้ากากประสานแบบเหลว จากนั้นให้แผงสัมผัสกับแสงยูวีความเข้มสูง ซึ่งหน้ากากประสานช่วยในการป้องกันวงจรทองแดงจากการเกิดออกซิเดชัน ความเสียหาย และการกัดกร่อน

WellPCB สามารถพิมพ์หน้ากากประสานให้ได้ความต้องการของลูกค้า และไม่มีค่าใช้จ่ายเพิ่มเติมแต่อย่างใด

13. ซิลค์สกรีน

การสกรีนซิลค์สกรีนเป็นขั้นตอนสำคัญ เนื่องจากกระบวนการนี้คือการพิมพ์ข้อมูลสำคัญลงบนแผง จากนั้น PCB ซึ่งต่อมาจะผ่านเข้าสู่กระบวนการเคลือบ และตกแต่งพื้นผิวในที่สุด

14. พื้นผิวสำเร็จ

ขั้นตอนนี้เป็นการป้องกันพื้นผิวและการบัดกรีที่ดี พื้นผิวโดยทั่วไป ได้แก่ กระบวนการทางเคมีโดยใช้นิกเกิล-แช่ทอง (Electroless Nickel Immersion Gold), กระบวนการใช้ลมร้อนในการบัดกรี (Hot Air Solder Leveling (HASL)), กระบวนการปราศจากตะกั่ว (Lead-Free HASL), การแช่เงิน (Immersion Silver), OSP (ต้านทานการเกิดออกซิเดชั่น) เป็นต้น

หลังจากดำเนินการตามคำสั่ง Rohs ของสหภาพยุโรป ผลิตภัณฑ์ทั้งหมดที่มีตะกั่วและโบรมีนจะไม่ได้รับอนุญาตให้เข้าสู่ตลาดสหภาพยุโรป ดังนั้นกระบวนการพิวเตอร์ (Pewter) แบบดั้งเดิมจะค่อยๆถูกแทนที่ด้วยวิธีการใหม่

WellPCB มีตัวเลือกเริ่มต้นคือ HASL ที่ปราศจากสารตะกั่วสำหรับลูกค้าของเรา หากคุณต้องการใช้วิธีการอื่นในการจัดการ โปรดเลือกกาช่องที่ต้องการเมื่อคุณสั่งซื้อ

15. โปรไฟล์

แผนกวิศวกรรมจะสร้างโปรแกรมรูปร่างตามขอบเขตที่ลูกค้าจัดเตรียมไว้ให้

กระบวนการขึ้นรูปร่างขึ้นอยู่กับแผนกวิศวกรรมเพื่อใช้ในการกัด

16. กระบวนการตกแต่งพื้นผิวอื่น ๆ

เช่น V-CUT การชุบแบบนิ้วทอง (gold finger beveling) จะกระทำหลังจากขั้นตอนโปรไฟล์

การตัดแยกแผ่นแผงวงจร V-CUT

นี่คือขั้นตอนการตัดแผงการผลิตเป็นขนาดและรูปร่างเฉพาะตามการออกแบบของลูกค้า ตามที่กำหนดไว้ในข้อมูล Gerber

วิธีนี้ใช้ศูนย์กลางในการใช้เราเตอร์หรือเรียกว่า v-groove ซึ่งเราเตอร์จะทิ้งแถบเล็ก ๆ ตามขอบแผง ในขณะที่ร่องตัววีจะตัดช่องแนวทแยงมุมตามแนวทั้งสองด้านของแผง ทั้งสองวิธีนี้ช่วยให้บอร์ดสามารถเลื่อนออกจากแผงได้อย่างง่ายดาย

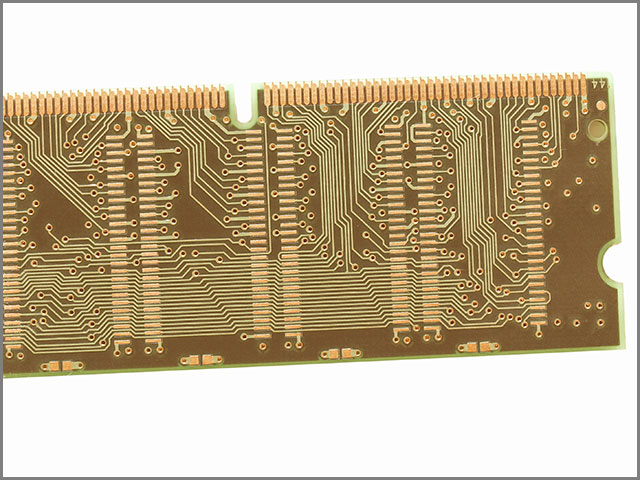

นิ้วทอง (Gold Finger)

โดยพื้นฐานแล้วจุดเชื่อมต่อ PCB อาจมีการเสียบและถอดปลั๊กอย่างต่อเนื่อง เนื่องจากลักษณะของการเชื่อมต่อ PCB เอง ดังนั้นหากไม่มีขอบสัมผัสที่แข็งแรงจึงมีแนวโน้มที่จะสึกหรอได้ ซึ่งอาจทำให้อุปกรณ์ทำงานผิดปกติต่อมา การเชื่อมตัวเชื่อมต่อกับโลหะอื่น ๆ (ในกรณีนี้คือทอง) เพื่อเพิ่มความทนทานของตัวเชื่อมต่อที่ขอบ

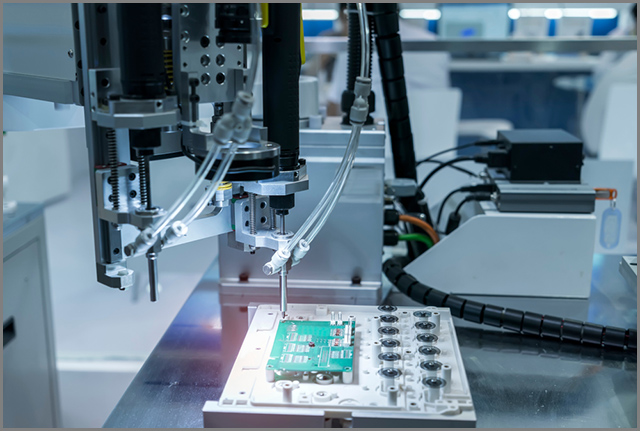

17. การทดสอบไฟฟ้า

จนถึงขณะนี้การผลิตแผงก็เสร็จสมบูรณ์แล้ว แต่สิ่งที่สำคัญอีกประการหนึ่งคือการทดสอบระบบไฟฟ้า เพื่อให้แน่ใจว่าสามารถใช้งานได้ การทดสอบหลักที่ต้องดำเนินการคือ การทดสอบความต่อเนื่องของวงจร และการทดสอบการแยก

การทดสอบความน่าเชื่อถือทางไฟฟ้าขั้นพื้นฐาน ใช้สำหรับตรวจสอบความสมบูรณ์ของรางและการตรวจสอบการเชื่อมต่อระหว่างรู เพื่อให้แน่ใจว่าไม่มีวงจรเปิดหรือไม่มีการลัดวงจรบนแผงสำเร็จ ทาง WellPCB ใช้การทดสอบโพรบบินซึ่งขึ้นอยู่กับหัววัดที่เคลื่อนที่ เพื่อทดสอบประสิทธิภาพทางไฟฟ้าของแต่ละเน็ตบนแผงวงจรเปล่า เราตรวจสอบแต่ละเน็ตเพื่อให้แน่ใจว่าสมบูรณ์ดีแล้ว (ไม่มีวงจรเปิด) และไม่ลัดวงจรไปที่เน็ตอื่น ๆ เพื่อให้แน่ใจว่ามีประสิทธิภาพและคุณภาพสูงสุด

18. การตรวจสอบภาพขั้นสุดท้าย (FQA, FQC)

นี่เป็นขั้นตอนสุดท้ายของกระบวนการผลิต PCB ทีมควบคุมคุณภาพมืออาชีพจะทำการตรวจสอบขั้นสุดท้ายของ PCB แต่ละชิ้น รวมถึง การตรวจสอบด้วยภาพ การตรวจสอบขนาดผลิตภัณฑ์สำเร็จ การวัดจำนวนรูรับแสง การวัดระยะบิดงอ ฯลฯ หากการตรวจสอบผ่านไปได้ด้วยดี เราจะพิมพ์รายงานการทดสอบเพื่อเป็นข้อมูลอ้างอิงแก่ลูกค้า

19. แพคเกจห่อหุ้มและการจัดส่ง

หลังจากการตรวจสอบเสร็จสิ้น PCB จะถูกปิดผนึกด้วยสุญญากาศเพื่อป้องกันสิ่งสกปรกและความชื้น บรรจุในกล่องปิดผนึกอย่างปลอดภัยและจัดส่งไปยังลูกค้าทั่วโลก โดยผู้จัดส่ง WellPCB แนะนำ DHL และ FEDEX ซึ่งสะดวกและรวดเร็วกว่า ซึ่งโดยทั่วไปใช้เวลา 1-4 วัน เพื่อให้คุณได้รับแผงโดยเร็วที่สุดและเริ่มโครงการได้ในเร็ววัน

บทสรุป

ฉันเชื่อว่าคุณมีความเข้าใจรายละเอียดทั่วไปเกี่ยวกับกระบวนการผลิต PCB หลังจากอ่านคู่มือนี้แล้ว หากคุณพร้อมที่จะการออกแบบ PCB และต้องการลองนำไปใช้กับโครงการของคุณ ลองใช้ระบบใบเสนอราคาของเรา และอัพโหลดไฟล์ CAD หรือ Gerber ของคุณ ต่อมาผู้เชี่ยวชาญที่มีประสบการณ์ของเราก็พร้อมที่จะให้คำปรึกษา และให้คำแนะนำแก่คุณทุกเมื่อที่จำเป็น

หากคุณต้องการเรียนรู้เพิ่มเติมเกี่ยวกับรายละเอียดของขั้นตอนการผลิต PCB หรือปัญหาที่พบในการสร้างไฟล์ คุณสามารถติดต่อเราได้ทุกเมื่อ เราพร้อมให้บริการคุณเสมอ